Vantagens do suporte do molde:

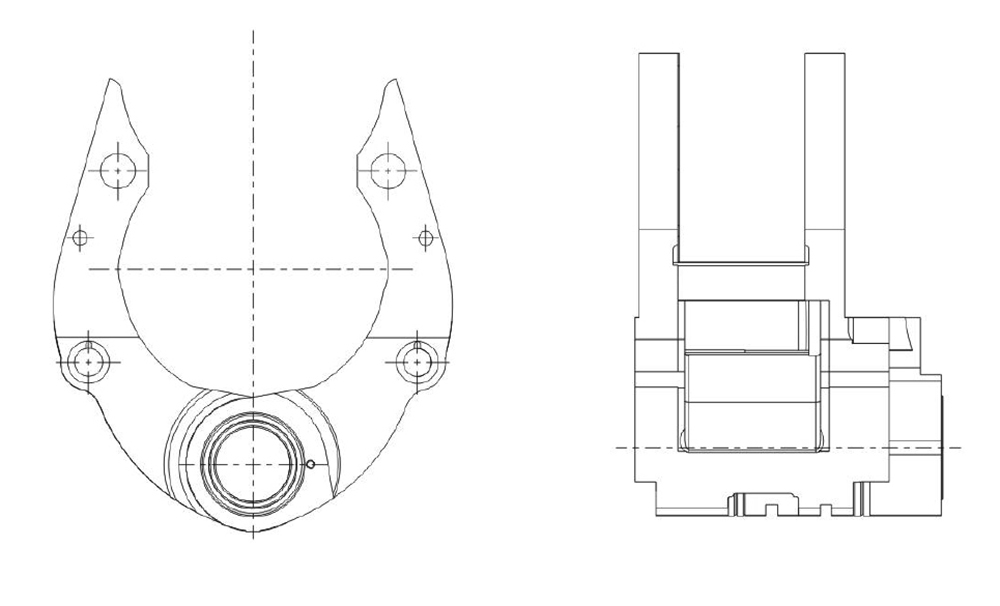

Estabilidade e precisão: Um porta-molde fornece uma plataforma estável e rígida para o molde, garantindo uma moldagem precisa e consistente. Minimiza qualquer movimento ou deslocamento do molde durante o processo de injeção, o que ajuda a manter a precisão dimensional das peças moldadas.

Facilidade de instalação: Os porta-moldes são projetados para serem facilmente instalados e removidos, permitindo trocas rápidas de moldes. Isto facilita a produção eficiente e reduz o tempo de inatividade entre as configurações do molde.

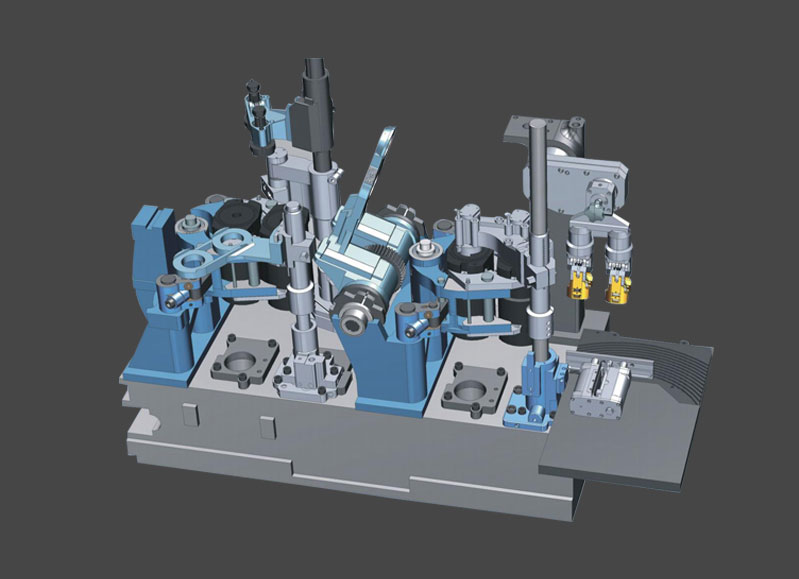

Versatilidade: Os porta-moldes são normalmente adaptáveis a diferentes tamanhos e configurações de moldes, tornando-os adequados para uma ampla gama de aplicações de moldagem por injeção. Eles podem acomodar vários tipos de moldes, incluindo moldes de cavidade única, moldes de múltiplas cavidades e moldes complexos com designs complexos.

Vantagens das inserções:

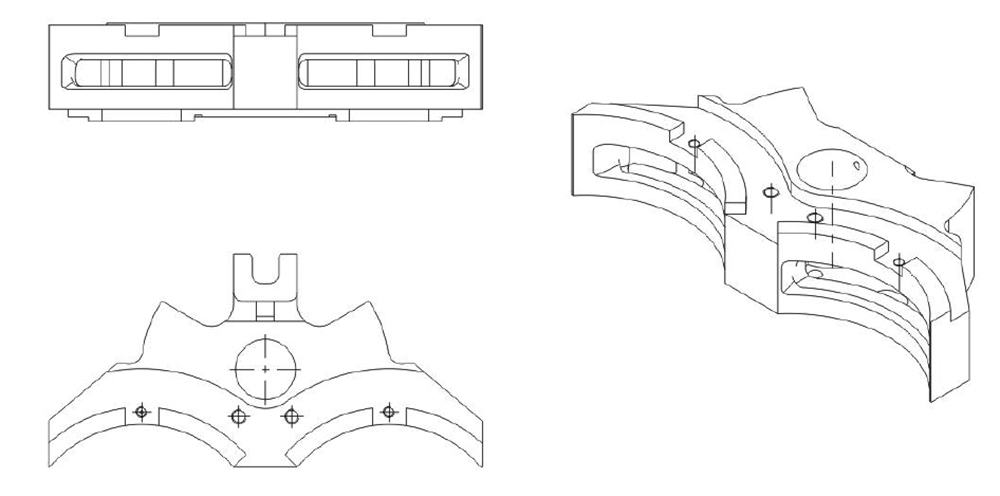

Funcionalidade aprimorada da peça: as inserções permitem a incorporação de recursos e funcionalidades adicionais nas peças moldadas. Essas características podem incluir insertos roscados, reforços metálicos, insertos para sobremoldagem ou qualquer outro componente que precise ser integrado ao produto final.

Economia de custos: as pastilhas podem ajudar a reduzir os custos gerais de fabricação. Ao incorporar insertos no molde, elimina a necessidade de operações secundárias, como montagem pós-moldagem ou usinagem. Isso agiliza o processo de produção, reduz os requisitos de mão de obra e potencialmente reduz os custos de produção.

Flexibilidade de projeto: As inserções proporcionam maior flexibilidade de projeto, permitindo a criação de peças complexas com materiais e propriedades variadas. Diferentes tipos de insertos podem ser usados dentro de um único molde para atingir características específicas ou combinar materiais com propriedades distintas em uma única peça moldada.

Maior resistência e durabilidade das peças: Inserções feitas de materiais duráveis, como aço, podem aumentar a resistência e durabilidade das peças moldadas. Ao incorporar inserções metálicas em componentes plásticos, a capacidade de carga, a resistência ao desgaste e a integridade estrutural geral do produto final podem ser significativamente melhoradas.

Em resumo, as vantagens dos porta-moldes incluem estabilidade, precisão, facilidade de instalação e versatilidade. As pastilhas oferecem funcionalidade aprimorada das peças, economia de custos, flexibilidade de projeto e maior resistência e durabilidade das peças.

A escolha do porta-molde e das pastilhas corretos para o seu processo de moldagem por injeção requer uma consideração cuidadosa de vários fatores. Aqui estão alguns pontos-chave a serem considerados ao fazer sua seleção:

Tamanho e peso do molde: Determine o tamanho e o peso do seu molde para garantir que o porta-molde possa suportá-lo adequadamente. Considere as dimensões, configuração e complexidade do molde para escolher um suporte que proporcione estabilidade e rigidez durante o processo de moldagem por injeção.

Tipo de molde e aplicação: Diferentes tipos de molde (por exemplo, cavidade única, cavidade múltipla, câmara quente, câmara fria) podem exigir designs ou recursos específicos de suporte de molde. Considere os requisitos específicos do seu molde, como canais de resfriamento, mecanismos de ejeção e sistemas de passagem, e garanta que o porta-molde possa acomodar esses recursos de maneira eficaz.

Compatibilidade de materiais: Considere os materiais utilizados tanto no porta-molde quanto nos insertos. O porta-molde deve ser feito de um material forte e durável, como aço ou alumínio, para suportar o processo de moldagem por injeção. Da mesma forma, as inserções devem ser compatíveis com o material de moldagem e capazes de suportar as condições de temperatura e pressão durante a injeção.

Facilidade de instalação e manutenção: Procure

porta-moldes e inserções que são projetados para fácil instalação e remoção. Os sistemas de troca rápida podem ajudar a reduzir o tempo de inatividade durante as trocas de molde, melhorando a eficiência geral da produção. Além disso, considere a facilidade de manutenção e acessibilidade para limpeza, inspeção e reparos.

Requisitos de projeto da peça: Avalie os recursos ou detalhes específicos que você precisa incorporar nas peças moldadas usando inserções. Considere fatores como funcionalidade da peça, estética, resistência e requisitos de montagem. Escolha pastilhas que possam atender efetivamente a esses requisitos de projeto e fornecer os resultados desejados nas peças moldadas finais.

Reputação e suporte do fornecedor: Selecione fornecedores respeitáveis com histórico de fornecimento de porta-moldes e insertos de qualidade. Pesquise avaliações de clientes, verifique certificações ou conformidade com padrões do setor e avalie o suporte técnico e o serviço pós-venda do fornecedor. Isso garante que você receba produtos confiáveis e assistência quando necessário.

Considerações de custo: Considere a relação custo-benefício do porta-molde e das pastilhas. Avalie o investimento inicial, a durabilidade a longo prazo, os requisitos de manutenção e a economia potencial em operações secundárias ou defeitos de peças. Encontre um equilíbrio entre qualidade e custo para garantir o valor ideal para o seu processo de moldagem por injeção.

Ao considerar cuidadosamente esses fatores, você pode escolher porta-moldes e insertos que melhor atendam aos requisitos específicos do seu processo de moldagem por injeção, garantindo uma produção eficiente e peças moldadas de alta qualidade.

Apr 05,2024

Apr 05,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

Nº 20, Sanfeng Road, cidade de Diankou, cidade de Zhuji, província de Zhejiang, China

Nº 20, Sanfeng Road, cidade de Diankou, cidade de Zhuji, província de Zhejiang, China